Judul : Penggunaan WWTP untuk mengolah Air Banjir menjadi Air Bersih

link : Penggunaan WWTP untuk mengolah Air Banjir menjadi Air Bersih

pemasangan hydrant

Teknologi Membran Dapat Mengolah Air Banjir Menjadi Air Bersih

Ketika banjir terjadi, sumur gali dan sungai yang biasanya dimanfaatkan sebagai sumber air bersih tentu menjadi keruh dan tercemari oleh air banjir, PAM pun tentu terhenti karena sebagian besar pompa distrubusi air terendam banjir.

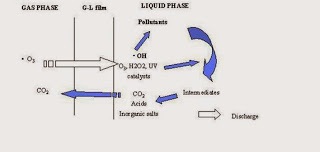

Kondisi banjir memang mengganggu kebutuhan pasokan air bersih, air banjir sendiri tentu tidak baik untuk dipergunakan, terutama untuk dikonsumsi, karena sudah tercemar dan didalamnya mengandung zat-zat berbahaya untuk dikonsumsi. Maka perlu dilakukan pengolahan air banjir untuk memenuhi kebutuhan air bersih di kala banjir. Dan pengolahan air banjir menjadi air bersih ini dapat dilakukan dengan menggunakan Teknologi membran.

Penggunaan teknologi membran dalam pengolahan air banjir dilakukan setelah air banjir melewati proses penyaringan kasar terlebih dahulu, yaitu menyaring sampah-sampah dan kotoran kasar lainnya, salah satunya adalah dengan sand filter (filter pasir). Setelah melewati beberapa proses baru dapat di proses dengan menggunakan teknolgi membran. Teknologi membran yang digunakan untuk mengolah air banjir ini adalah Filtrasi Ultra atau Ultra Filtration (UF). Ukuran pori-pori pada membran Ultra Filtration adalah 0,01 µm - 0,001 µm, air kotor yang melewati membran Ultra Filtration (UF) ini akan sangat jernih. Protein, pati, antibiotik, silika koloid, gelatin, organik, pewarna, lemak hingga bakteri dapat tersaring oleh membran Ultra Filtration (UF) atau Filtrasi Ultra, air yang dihasilkan dapat dpergunakan untuk masak, mencuci, mandi dan lain sebagainya.

Jadi Teknologi Membran memang solusi yang tepat dalam pengolahan air, termasuk air limbah seperti air banjir (Waste Water Treatment). Dan air banjirpun kini dapat menjadi layak minum setelah diolah dengan Teknologi Membran.

Anda membutuhkan instalasi pengolahan air limbah (IPAL) atau WWTP seperti dalam penggunaan Teknologi Membran yang dapat mengolah Air Banjir menjadi Air Bersih?

Hubungi (021) 5900629

atau 085100333130

Email info@mechatronicgroup.com

Kami akan membantu permasalahan anda dalam instalasi WWTP.

PT Mechatronic Mitra Solusi di dukung dengan tenaga profesional

dan peralatan yang memadai.